Liña de produción combinada de serra e broca de carril CNC RDS13

| Elemento | parámetro | Especificación |

| Modelo básico de carril | Tipo de material | 50 kg/m²,60 kg/m²,75 kg/m² dureza 340~400HB |

| Carril con núcleo de aceiro aliado, inserto de aceiro aliado, dureza 38 HRC~45 HRC | ||

| Tamaño do carril | Lonxitude da materia prima | 2000~1250mm |

| Requisitos de procesamento | Materiallonxitude | 1300~800mm |

| Materialtolerancia de lonxitude | ±1 mm | |

| Perpendicularidade da cara final | 0,5 mm | |

| Diámetro de perforación | φ31~φ60 mm | |

| Diámetro do buratotolerancia | 0~0,5 mm | |

| Rango de altura do burato | 60~100 mm | |

| Principais parámetros técnicos da máquina | Método de serra | Serra circular (alta velocidade) |

| Potencia do motor do eixo | 37 kW | |

| Diámetro da folla de serra | Φ660 mm | |

| Velocidade máxima de movemento do eixe X | 25 m/min | |

| Velocidade máxima de movemento do eixe Z | 6 m/min | |

| Tipo de eixo de perforación | BT50 | |

| Perforaciónvelocidade do fuso | 3000 r/min | |

| PerforaciónPotencia do servomotor do eixo | 37 kW | |

| Velocidade máxima de movemento dos eixes X, Y e Z | 12 m/min | |

| Tipo de eixo de biselado | NT40 | |

| RPM do husillo de biselado máx. | 1000 | |

| Potencia do motor do eixo de biselado | 2,2 kW | |

| Velocidade de movemento do eixe Y2 e do eixe Z2 | 10m/min | |

| Mandril magnético permanente eléctrico | 250 × 200 × 140 mm (outro200 × 200 × 140 mm) | |

| Succión de traballo | ≥250 N/cm² | |

| Sistema de eliminación de virutas | 2conxunto | |

| Tipo de transportador de virutas | Cadea plana | |

| Velocidade de eliminación de virutas | 2 m/min | |

| Sistema CNC | Siemens828D | |

| Número de sistemas CNC | 2 conxuntos | |

| Número de eixes CNC | 6+1 eixes,2+1 eixes | |

| Altura da mesa de traballo | 700 mm | |

| Altura da mesa de traballo | uns 37,8 m × 8 m × 3,4 m |

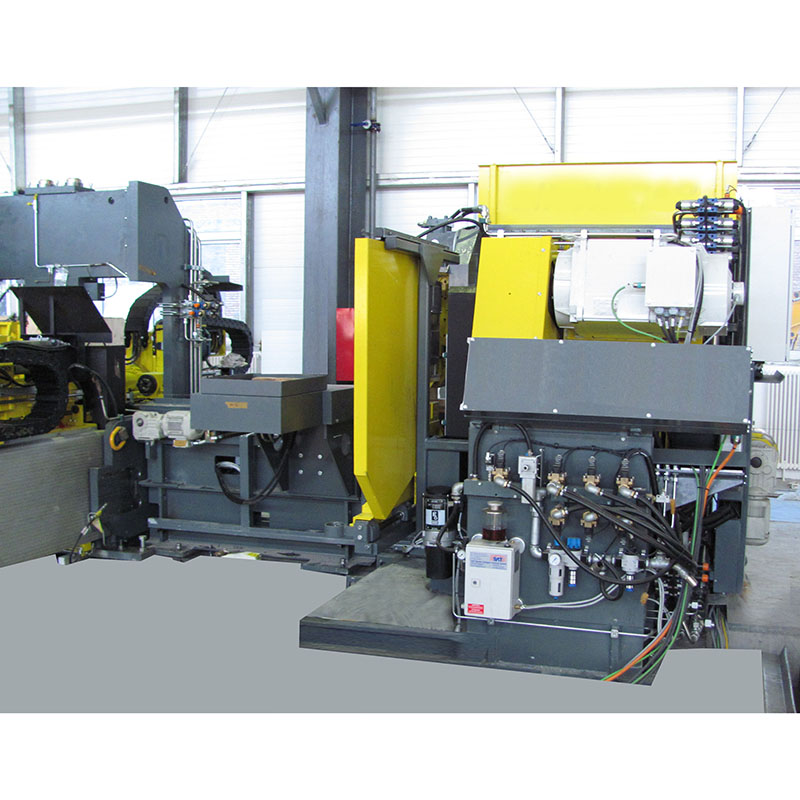

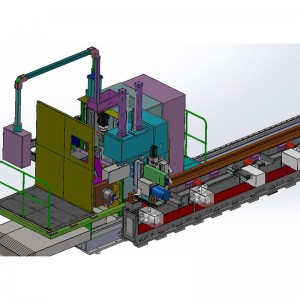

1. Hai un dispositivo de eliminación de lascas da folla de serra na unidade de serra, que é responsable de eliminar o serrín da folla de serra. O dispositivo de refrixeración e lubricación lubrica e arrefría a área de serra, o que mellora a vida útil da folla de serra, os carrís guía e a columna móbil están instalados na bancada da máquina.

2. Sistema de codificación

O sistema de codificación está instalado no lado exterior do ariete da cabeza de potencia e está equipado cun ordenador central para programar e controlar o sistema de codificación.

3. Unidade de perforación

A estrutura da columna está feita con chapa de aceiro soldada. Tras o tratamento de recocido e envellecemento artificial, garántese a estabilidade da precisión do procesamento.

4. Cabezal de perforación

O cabezal de perforación ten unha estrutura de tipo pistón con forte rixidez. A correa de distribución ten alta resistencia á tracción, longa vida útil, baixo ruído e baixas vibracións cando funciona a alta velocidade. O fuso de precisión está refrixerado internamente e é oco, e está equipado cun mecanismo de brocha de garra de catro pétalos a 45°. A parte traseira do fuso de precisión está equipada cun cilindro de perforación hidráulico para facilitar a substitución da ferramenta.

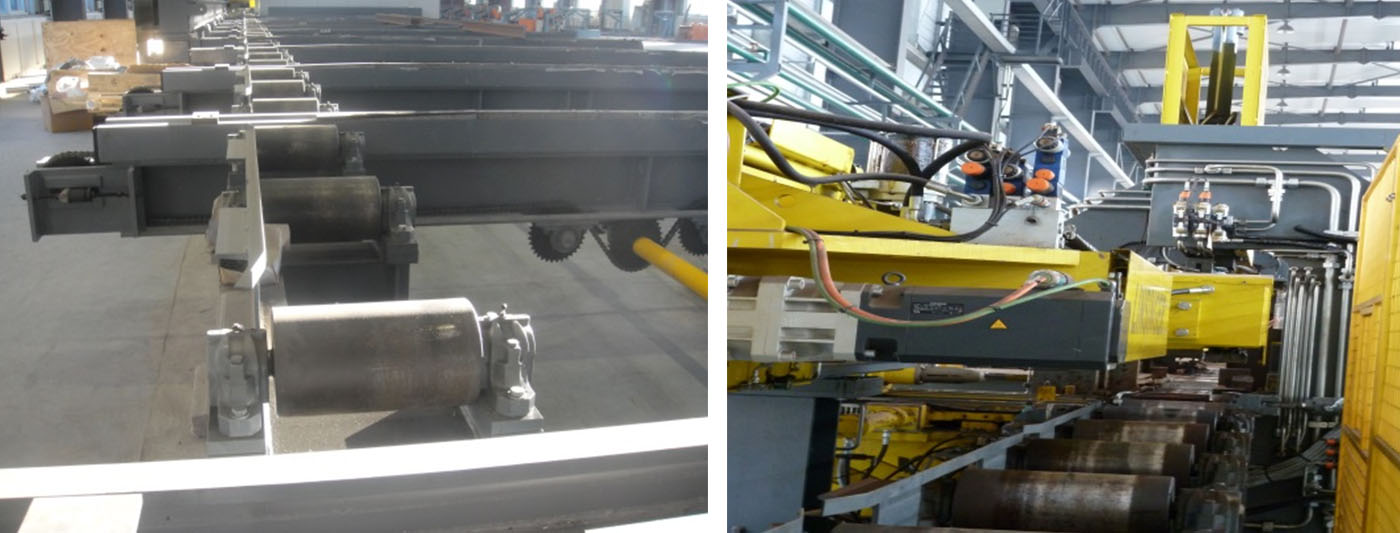

5. Banco de traballo

A banca de traballo adopta unha estrutura de soldadura de chapa de aceiro, o pretratamento realízase antes da soldadura e, despois da soldadura, realízase un tratamento de alivio de tensión e envellecemento térmico para garantir a precisión e a estabilidade.

6. Sistema de eliminación de virutas

O transportador de virutas automático é do tipo de cadea plana, cun total de dous conxuntos. Un conxunto úsase para a unidade de serra e colócase debaixo do lateral da folla da serra. O outro conxunto úsase para a unidade de perforación, que se coloca entre a bancada e a mesa de traballo. As limaduras de ferro caen sobre o transportador de virutas a través da guía de virutas na mesa de traballo e as limaduras de ferro transpórtanse á caixa de limaduras de ferro na cabeceira a través do transportador de virutas.

7. Sistema de lubricación

Hai dous conxuntos de sistemas de lubricación automática centralizados, un para a unidade de serra e o outro para a unidade de perforación. O sistema de lubricación automática realiza unha lubricación intermitente no par de guías de rodas lineais, no par de parafusos de bólas e no par de piñón e cremalleira para garantir a súa precisión e vida útil.

8. Sistema eléctrico

O sistema eléctrico adopta o sistema de control numérico Siemens 828D, un total de dous conxuntos, un conxunto úsase para controlar a unidade de serra, a plataforma de alimentación horizontal, a mesa de rolos de alimentación e a mesa de rolos central. O outro conxunto úsase para controlar a unidade de perforación, a mesa de traballo 1, a plataforma de descarga horizontal e a mesa de traballo.

| NON. | Elemento | Marca | Orixe |

| 1 | Par de guías lineais | HIWIN | Taiwán, China |

| 2 | Sistema CNC 828D | Siemens | Alemaña |

| 3 | Smotor eléctrico | Siemens | Alemaña |

| 4 | Sistema de codificación | Impresora de inxección de tinta LDMinkjet | Shanghai, China |

| 5 | Bomba de aceite hidráulico | Justmark | Taiwán, China |

| 6 | Cadea de arrastre | CPS | Corea do Sur |

| 7 | Engrenaxes, cremalleiras | ÁPEX | Taiwán, China |

| 8 | Redutor de precisión | ÁPEX | Taiwán, China |

| 9 | Fuso de precisión | KENTURN | Taiwán, China |

| 10 | Principais compoñentes eléctricos | Schneider | Francia |

Nota: O anterior é o noso provedor estándar. Pode ser substituído por compoñentes da mesma calidade doutras marcas se o provedor anterior non pode subministrar os compoñentes en caso de algún problema especial.

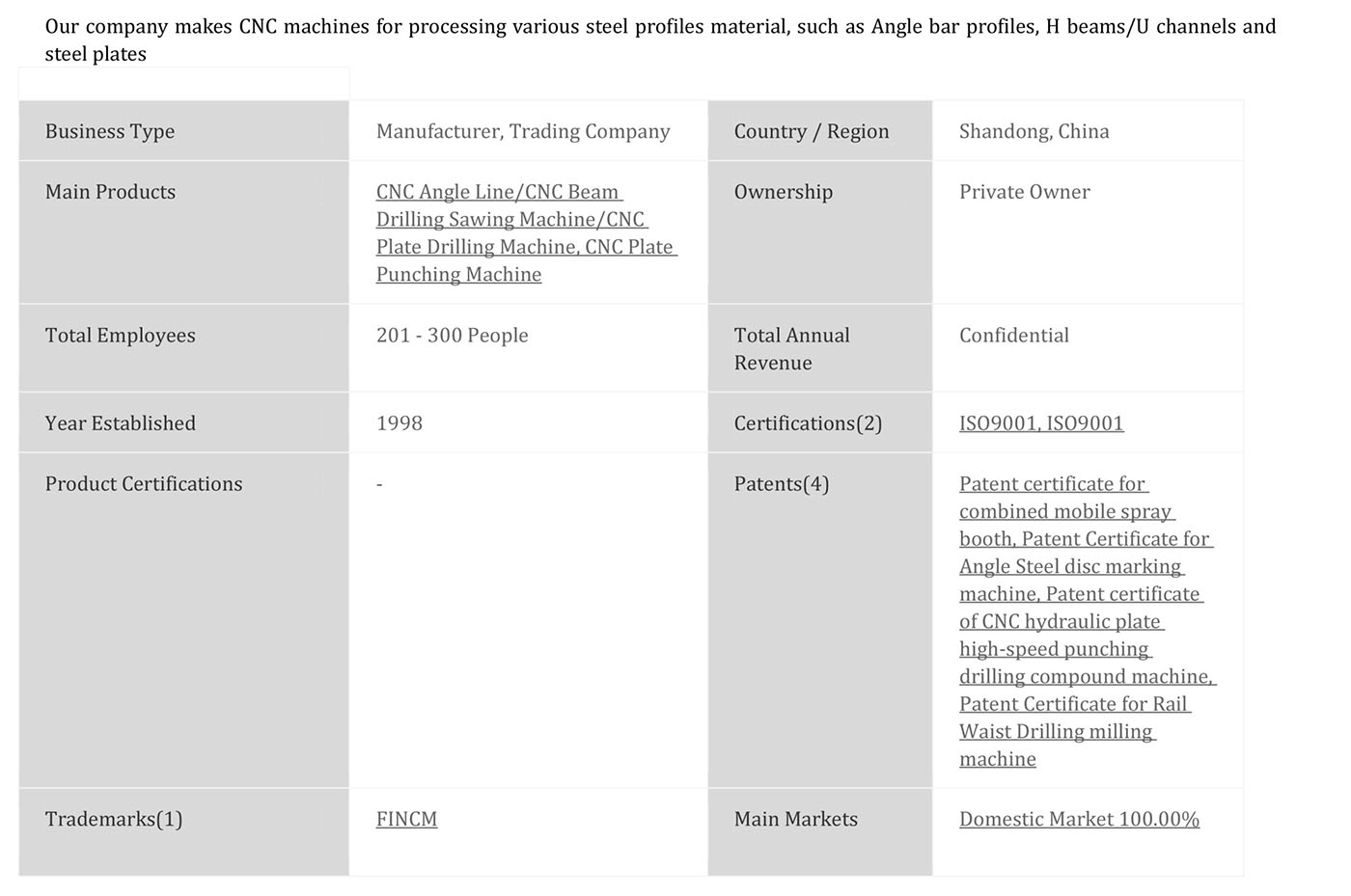

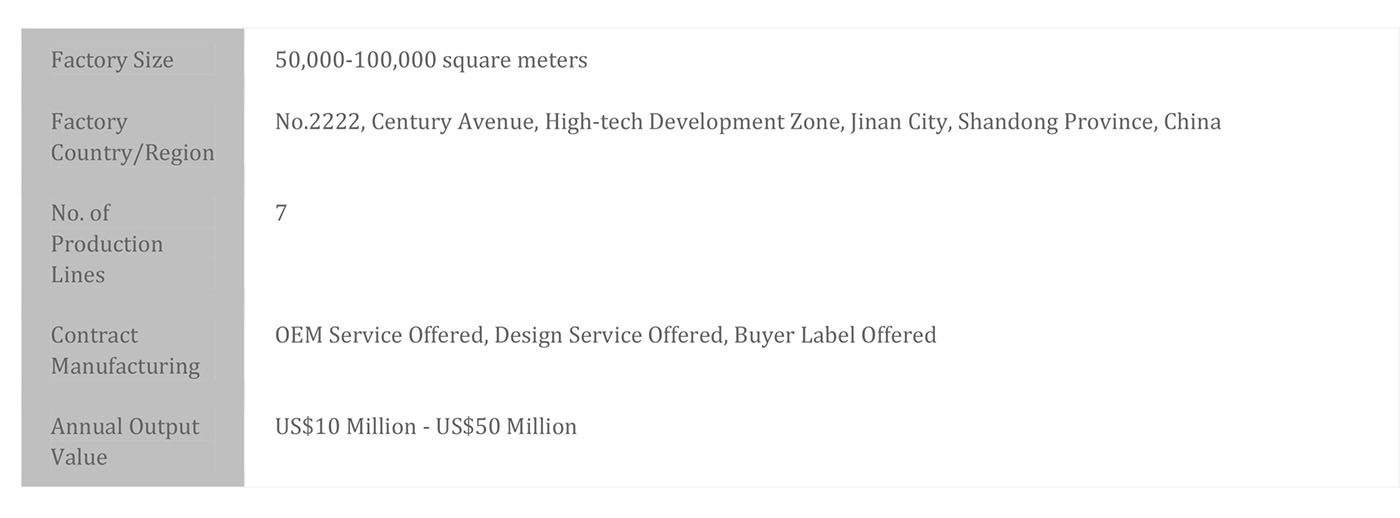

Perfil breve da empresa  Información da fábrica

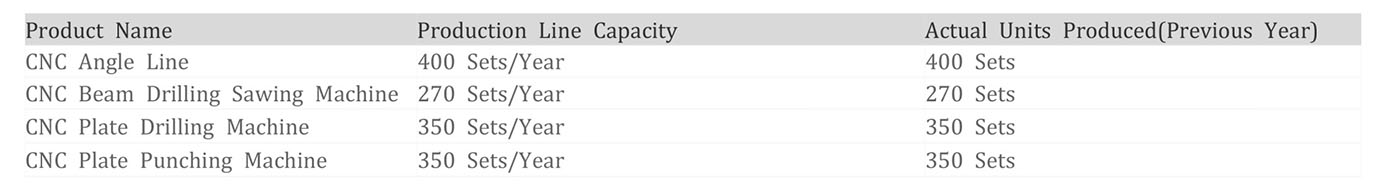

Información da fábrica  capacidade de produción anual

capacidade de produción anual  Capacidade comercial

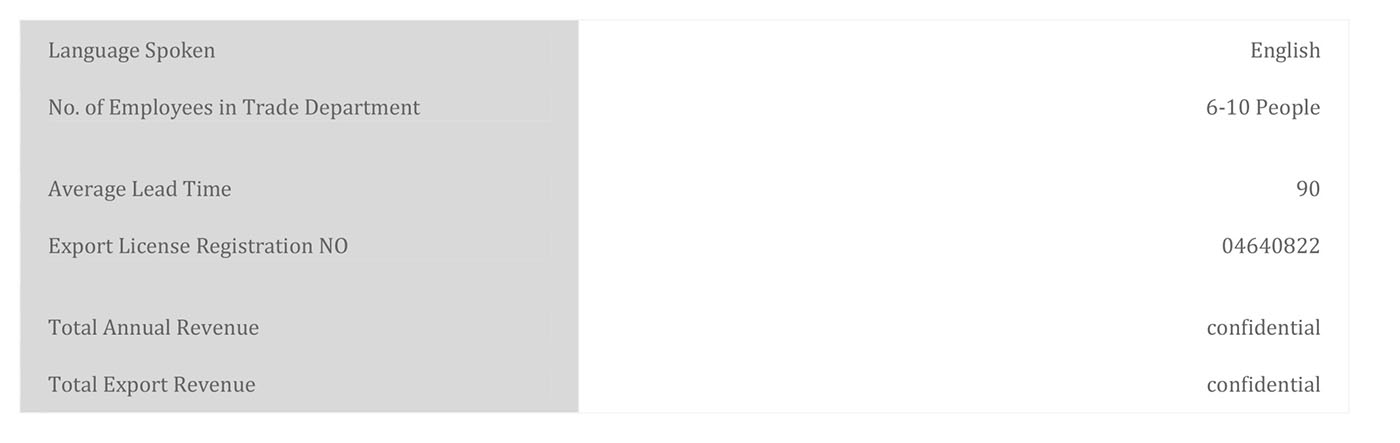

Capacidade comercial